Guida realizzata dall’utente: Tyco

Guida: guasti dei piani a induzione e riparazioni

(Guida realizzata dall’utente: Tyco)

Data di prima pubblicazione: 13 Febbraio 2018

Ultima revisione: 13 Febbraio 2018

ATTENZIONE: Eseguire qualsiasi intervento a proprio rischio, e solo se si hanno le competenze necessarie!

Per chi vuole procedere ad effettuare una riparazione, specificare il proprio grado di conoscenza in elettronica (hobbista/autodidatta, perito elettronico, ecc. ) e le attrezzature a disposizione (tester, oscilloscopio, saldatore, succhiastagno, ecc..), in modo di poter dare subito le istruzioni adatte.

Prima di cominciare:

Le schede elettroniche contengono componenti sensibili alle cariche elettrostatiche, come anche i transistor di potenza. Maneggiare le schede ed i semiconduttori sempre con le dovute precauzioni. In mancanza di meglio, stare senza scarpe ed evitare di indossare indumenti di lana o sintetici. le Le cariche statiche, anche quando non provochino la rottura immediata di un componente, sono in grado di accorciare molto la vita. Non passare mai i semiconduttori o schede direttamente in mano ad un’altra persona.

I guasti più frequenti che colpiscono i piani a induzione e piastre portatili sono:

1) Il display si accende, ma appena si accende una piastra scatta l’interruttore magnetotermico che protegge la linea.

2) Il piano si accende, ma segnala un errore sul display, e non consente di accendere le piastre.

3) Il piano non si accende più.

4) Una delle piastre non riconosce più la presenza della pentola e quindi quella piastra non si può più usare.

5) Il pannello comandi non risponde più in modo corretto, lampeggia, o dà altri segni di instabilità .

6) La piastra si spegne più o meno casualmente durante l’uso.

In tutti questi casi il guasto è di solito la rottura di un componente singolo, del valore di pochi € (un semiconduttore di potenza, un relè) o ancora meno (un diodo, un condensatore, un piccolo transistor) o , ed è facilmente riparabile da qualsiasi hobbista dell’elettronica.

Vediamo le cause più frequenti nei singoli casi:

1) e 2) il guasto è solitamente dovuto alla rottura di 1 o 2 transistor di potenza e/o del ponte raddrizzatore dell’inverter. che andando in corto circuito, provocano il distacco dell’interruttore di sicurezza.

Spesso una causa che favorisce il presentarsi prematuro del guasto è una ventilazione insufficiente del piano cottura. Vedere la guida apposita sull’installazione e montaggio.

I transistor di potenza (di solito IGBT) hanno un costo al dettaglio fra 4,5€ e 7,5€ l’uno, mentre il ponte di diodi qualcosa meno. In questi casi sostituire sempre anche il ponte e anche i transistor ancora buoni sulla stessa scheda, per evitare un secondo guasto entro breve tempo.

2) Spesso è una conseguenza del guasto 1). Il corto circuito ha bruciato una pista-fusibile sull’alimentazione dell’inverter. Occorre identificarla e ripristinarla alla meglio con un ponte di stagno o dei fili sottili. Oppure meglio ancora facendo un “modding”, sostituendola con un fusibile ritardato “T” da 16A o 20A.

3) Può avere la stessa causa di origine dei guasti 1) e 2), che ha fatto bruciare una pista-fusibile, o un fusibile a protezione di tutto il piano.

Oppure può essere andato in corto circuito un componente nella sezione di alimentazione generale.

4) Spesso è dovuto al degrado dei condensatori elettrolitici posti sul secondario nella sezione di alimentazione per la parte elettronica, e devono essere di tipo a basse perdite low ESR. Vedere meglio nel paragrafo “Ricerca de guasto”.

Questi condensatori sono permanentemente sotto tensione, anche durante lo standby 24h/24h. E’ un guasto tipico in tutti gli apparecchi elettronici di oggi, fra cui TV, PC, forni, ecc… Il calore che si sviluppa all’interno del piano cottura ne accelera il degradamento.

A volte il guasto è dovuto ad un diodo Zener difettoso, se presente, vicino ai transistor di potenza.

5) Controllare i contatti dei connettori di collegamento al pannello comandi ed il cavetto stesso. Sul pannello comandi potrebbe esserci anche qualche condensatore elettrolitico che ha risentito del calore. Controllare connettori e cavetti di collegamento fra le schede in generale. Può essere anche la causa 4)

6) Può essere dovuto alla causa 4) o all’usura dei contatti di un relè. Può essere sia il relè generale dell’alimentazione, che qualche altro relè in serie alla bobina, soprattutto sui piani con zone flexy.

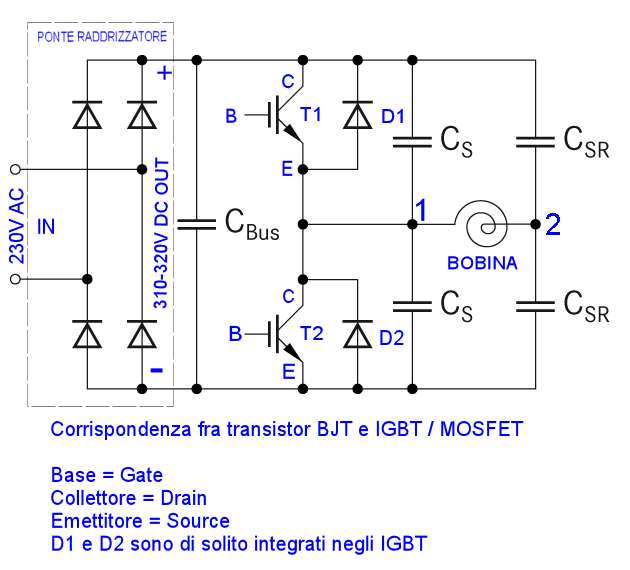

Questo è lo schema di base degli inverter montati sui piani a induzione (inverter di tipo “mezzo ponte”), che utilizza una coppia di transistor per ciascuna bobina:

Nelle piastre portatili economiche il principio è lo stesso, solo che impiegano solitamente un solo transistor, che si sobbarcherà tutto il lavoro, dissipando quindi il calore che nell’architettura a 2 transistor viene diviso al 50% sui due transistor.

Alcune piastre portatili meno economiche utilizzano 2 transistor messi però in parallelo fra loro.

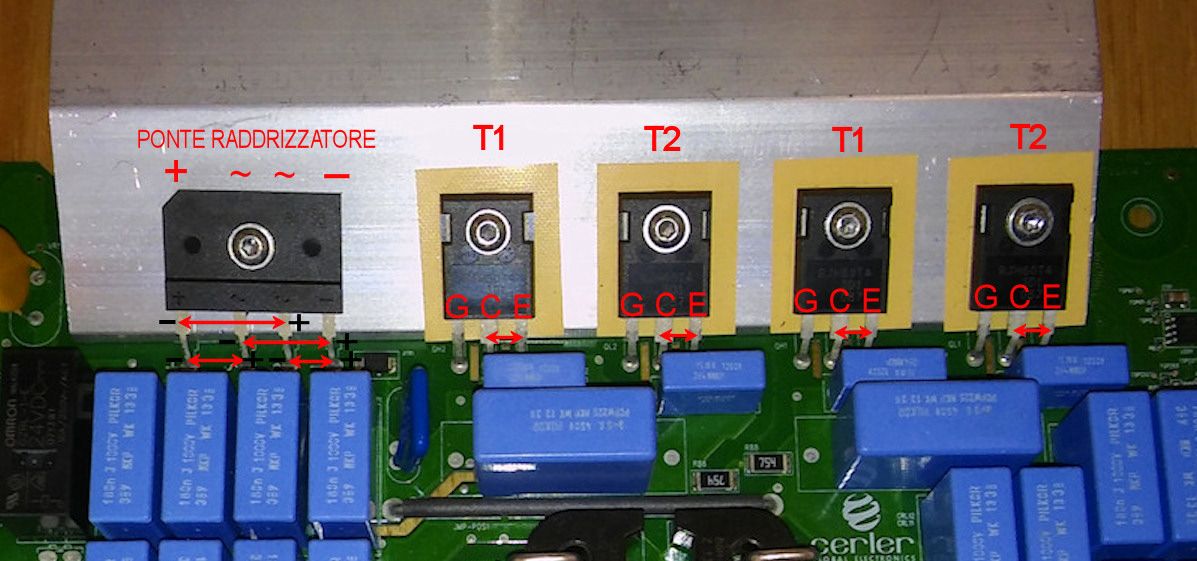

Qui vediamo i semiconduttori di una tipica scheda inverter che gestisce due zone cottura (normali o flexy):

Ciascuna coppia di T1+T2 alimenta una zona cottura. Entrambe le coppie di transistor sono alimentate dallo stesso ponte raddrizzatore. Un piano a 4 piastre contiene di solito due di queste schede.

Ricerca del guasto:

Guasti 1), 2), 3)

Si procede per prima cosa alla misura con un tester fra il Collettore e l’Emettitore dei transistor dell’inverter, per vedere se sono andati in corto circuito. Scollegare un polo di ciascuna bobina, per evitare possibili impedimenti alla misura.

Guardando i transistor dal davanti, i terminali sono solitamente disposti come G-C-E. Controllare sul datasheet specifico di quel tipo, se fosse diverso.

Normalmente occorre quindi misurare fra il pin centrale e quello di destra. Se il tester indica 0 o 1-2 Ohm, sono in corto circuito. Ripetere la misura una volta smontato il componente.

Sul ponte raddrizzatore misurare fra le combinazioni di terminali come in foto. I segni + – in nero indicano la polarità dei diodi all’interno del ponte. Orientare i puntali del tester in modo opportuno, se usato in modo prova diodi.

In caso uno o due transistor fossero guasti, cambiare anche gli altri transistor sulla scheda ed il ponte, per evitare il ripetersi del guasto entro breve tempo. Soprattutto per il ponte di diodi, che ha risentito comunque della botta di corto circuito.

Normalmente il piedino del collettore è in contatto elettrico con la parte metallica del retro del transistor. Negli inverter di questo tipo è indispensabile che ci sia un tappetino conduttivo termico, ma isolante elettrico, interposto fra il transistor e il dissipatore. Altrimenti i transistor farebbero un corto circuito.

Nelle schede dove non è necessario il tappetino isolante, è invece indispensabile l’applicazione di pasta termica conduttiva, altrimenti il trasferimento di calore non sarà sufficiente.

Guasto 3)

– Se l’alimentatore sembra a posto (nessun componente o pista andati in fumo), controllare con un tester se sono presenti le tensioni in uscita di 5V, o 15V che siano, nei punti dove dovrebbero essere. Usare come massa per la misura il “-” del connettore della ventola per esempio, o un evidente punto di massa sulla scheda. Il “-” del ponte dell’inverter dovrebbe coincidere con il GND. Il telaio in metallo invece può non coincidere con la massa GND dell’elettronica.

Sugli AEG-Electrolux si può usare uno tanti ponticelli sulla scheda contrassegnati con “AGND”.

Se le tensioni ci sono, andrebbero guardate con l’oscilloscopio per controllare che siano pulite, escludendo quindi un degrado dei condensatori (che devono essere low ESR, da 105°C).

– Se le tensioni non ci sono, verificare che siano presenti i 300V DC all’uscita del ponte dell’alimentatore (di solito 4 diodi normali o SMD). Se i 300V DC ci sono, occorre verificare se l’oscillatore dell’alimentatore switching stia funzionando. Ci vuole l’oscilloscopio per verificare il chip responsabile (un piccolo IC).

Guasti 4), 5), 6)

Oltre a quanto già citato fra le cause dei guasti, controllare le tensioni di 5V, 12V ecc.. con l’oscilloscopio per controllare che siano pulite, escludendo un degrado dei condensatori.

I condensatori elettrolitici posti all’uscita dell’alimentatore switching sono sottoposti a ripple ad alta frequenza e devono essere di tipo a basse perdite low ESR. meglio se di buona marca, come Panasonic, Sanyo o altri. Tutti gli elettrolitici devono essere di categoria temperatura 105°C. Se possibile, sostituire tutti gli elettrolitici presenti sulla scheda.

In generale:

L’interno dei piani cottura non è il posto ideale dove mettere dell’elettronica. Ci sono componenti che si degradano velocemente con la temperatura, come i condensatori elettrolitici, ma che invecchiano con gli anni anche da spenti. I transistor di potenza risentono invece solo delle ore di funzionamento effettivo e della temperatura raggiunta durante il funzionamento. Un raffreddamento inefficiente accorcia molto la vita di questi componenti.

Lascia un commento

Devi essere connesso per inviare un commento.